浸出油與壓榨油有什么區別

關鍵字:浸出油設備 發布時間:2025年04月27日

浸出油和壓榨油是食用油加工中兩種不同工藝生產的油品,它們在工藝原理、出油率、營養風味、生產成本、安全指標等方面存在顯著區別,以下為你展開介紹:

工藝原理

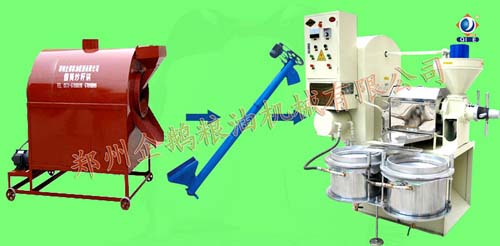

壓榨油:通過物理機械壓力將油脂從油料中擠壓出來。就像用擰毛巾的方式,將毛巾(油料)里的水分(油脂)擠出來。具體操作是先把油料(如花生、菜籽等)進行預處理,然后放入榨油機,利用榨螺旋轉產生壓力,使油脂從油料細胞中分離,最終得到壓榨毛油。

浸出油:利用有機溶劑(一般是正己烷)與油料充分接觸,把油脂溶解出來形成混合油,再將混合油加熱蒸發、汽提,使溶劑揮發,從而得到毛油。這類似于用酒精溶解碘,將碘從混合物中提取出來,溶劑就像酒精,油脂就像碘。

出油率

壓榨油:出油率相對較低,通常在30% - 40%左右。這是因為壓榨過程主要依靠物理壓力,難以將油料中的油脂完全擠壓出來,會有部分油脂殘留在油餅中。例如,每100千克大豆,采用壓榨法大約能得到13 - 17千克大豆油。

浸出油:出油率較高,可達到45% - 50%甚至更高。由于溶劑能夠充分滲透到油料細胞中,將油脂溶解出來,所以能更徹底地提取油脂。同樣是100千克大豆,浸出法可能得到18 - 22千克大豆油。

營養與風味

壓榨油

營養保留:壓榨過程中溫度相對較低,對油料中的營養成分破壞較小,能較好地保留油料中的天然維生素E、甾醇、類胡蘿卜素等營養成分。例如,壓榨花生油中含有豐富的維生素E,具有抗氧化作用。

風味特色:具有油料本身的天然香味和風味,口感濃郁醇厚。像壓榨芝麻油,香氣撲鼻,在烹飪中只需少量就能為菜肴增添獨特風味。

浸出油

營養保留:在精煉過程中,由于需要經過脫膠、脫酸、脫色、脫臭等多道工序,部分營養成分可能會受到一定程度的破壞和損失。例如,維生素E等抗氧化物質在高溫和化學處理過程中會有所減少。

風味特色:經過精煉處理后,浸出油的風味相對清淡,油料本身的天然香味和風味物質被去除得較為徹底,味道比較單一。

生產成本

壓榨油

設備投入:壓榨設備相對簡單,主要是榨油機等物理設備,前期設備投資成本相對較低。

生產能耗:壓榨過程中不需要使用溶劑,但需要消耗一定的電力來驅動榨油機等設備,能耗成本處于中等水平。

綜合成本:由于出油率較低,要獲得相同數量的油脂,需要消耗更多的油料,導致原料成本增加,總體生產成本相對較高。

浸出油

設備投入:浸出生產線設備較為復雜,包括浸出器、蒸發器、汽提塔、脫溶塔等,前期設備投資成本較高。

生產能耗:浸出過程需要消耗溶劑,并且精煉過程中需要加熱、蒸餾等操作,能源消耗較大,能耗成本較高。

綜合成本:雖然浸出設備投資和能耗成本高,但由于出油率高,原料消耗相對較少,總體生產成本相對較低。

安全指標

壓榨油:只要原料符合安全標準,生產過程中不添加化學物質,壓榨油中一般不含有溶劑殘留,安全性較高。但壓榨過程中如果溫度控制不當,可能會產生少量的苯并[a]芘等有害物質,不過正規廠家會嚴格控制工藝條件,確保產品安全。

浸出油:在生產過程中,如果溶劑回收不完全,可能會導致毛油中殘留少量溶劑。但國家對浸出油中的溶劑殘留有嚴格的標準限制,如一級浸出大豆油中溶劑殘留量不得超過10mg/kg。正規廠家通過先進的生產設備和嚴格的質量控制體系,能夠確保浸出油中的溶劑殘留符合國家標準,安全性同樣有保障。

如果您需要了解更多,歡迎致電鄭州企鵝,電話0371-63388876。